Aus Arztpraxen und Kliniken ist der Infusionsbeutel weltweit nicht mehr wegzudenken. Wie bei jedem intravenös zu verabreichenden Produkt liegen die Anforderungen an die Qualität des Beutelinhalts besonders hoch, um Risiken für den Patienten auszuschließen. Häufig werden Infusionsbeutel nach der Flüssigbefüllung terminal sterilisiert, um die zwingend notwendige Keimfreiheit zu gewährleisten. Allerdings eignet sich diese Methode nicht für hitze- oder gammastrahlenempfindliche Wirkstoffe, wie in den Produkten des Biotechnologieunternehmens New β Innovation aus Hongkong.

„Das Hygienedesign der Anlage entspricht höchsten pharmazeutischen Standards.“ Christian Kollecker, Director Aseptic Technology bei Harro Höfliger

Bei der Konzeption seiner ersten aseptischen Abfüll- und Verschließanlage für IV-Beutel ging Harro Höfliger deshalb einen anderen Weg: Die Experten setzten auf komplett sterile Prozesse und aktive open-RABS-Barrieretechnik (Restricted Access Barrier System). New β Innovation stellt an seinem Standort Kanada in der sterilen Produktionsumgebung der Anlage (Reinraumklasse EU GMP Grade A/ISO 5) Infusionsanwendungen in mittleren Serien her.

„Wir sind auf veterinärmedizinische Produkte spezialisiert, die weltweit zum Einsatz kommen. Wir befüllen und verschließen mit der Linie bis zu zehn Beutel pro Minute“, erklärt Endre Szilagyi, Senior Manager, Production bei New β Innovation. „Natürlich könnten auf der Anlage auch sauerstoffempfindliche Infusionsprodukte für die Humanmedizin abgefüllt werden“, betont Christian Kollecker, Director Aseptic Technology bei Harro Höfliger. „Bei der Linie wurden alle erforderlichen Hygiene- und Sicherheitsvorgaben berücksichtigt. Sie eignet sich für Beutel mit 20 bis 250 Milliliter Füllvolumen, insbesondere für den sogenannten ,Low volume, high margin‘-Sektor.“

1. Handschuheingriffe gewährleisten die hygienische Trennung zwischen Mensch und Prozess.

2. Nach dem Öffnen der äußeren Verbeutelung werden die inneren Beutel desinfiziert. Sie trocknen auf einem Edelstahlgestell.

3. Die Infusionsbeutel werden einzeln auf das Transportband gelegt und über ein sogenanntes „Mousehole“ automatisch dem Rundläufer zugeführt.

4. Ein speziell für aseptische Produktionsumgebungen ausgelegter Roboter verbindet die Beutel mit dem Füllsystem.

5. An zehn durchlaufenden Stationen werden die Beutel mit Stickstoff gespült, entleert, mit dem Produkt befüllt und versiegelt.

6. Ein weiterer Roboterarm entnimmt die IV-Beutel und trägt Gut- und Schlechtteile getrennt aus.

Weltneuheit „One time docking“

Der Füllschlauch und die Füllnadel bleiben bis zum Transfer der IV-Beutel aus der Maschine verbunden. Das „One time docking“-Prinzip minimiert das Risiko für Partikeleintrag.

Das Bestücken der Maschine erfolgt manuell. „Für den kontinuierlichen Transfer unserer flexiblen, leicht aneinanderhaftenden Beutel hat sich die No-Touch-Methode als beste Lösung erwiesen“, sagt Endre Szilagyi. Über Handschuheingriffe öffnen die Bediener die Umverpackung und vereinzeln die vorsterilisierten Beutel. Eine Kamera erfasst die Position der Beutel auf dem Transportband, damit Stäubli Stericlean-Roboterarme die IV-Beutel punktgenau in die Rundläufer-Plattform einlegen und den Füllschlauch mit dem aseptischen Dreifach-Füllkopf verbinden können.

Das Besondere daran: Die Verbindung zur Füllnadel bleibt während aller folgenden Spül-, Entleer- und Füllprozesse bis zum Transfer aus der Maschine bestehen. Mit diesem „One time docking“-Prinzip minimiert Harro Höfliger das Risiko für Partikeleintrag und kann den Restsauerstoffgehalt im Beutel niedrig halten. Die Anzahl der Spülungen mit Stickstoff und der anschließenden Entleerung des Beutels mittels Vakuum ist flexibel einstellbar. Ein integriertes laserbasiertes Wilco HSA-Modul (Head Space Analysis) misst inline den Sauerstoffgehalt – die Ergebnisse der Qualitätsüberwachung sind sofort verfügbar.

Bei über einem Prozent Restsauerstoff wird der Beutel nicht befüllt, sondern ausgeschleust. Eine hochgenaue, sensorüberwachte Massendurchflussmessung nach dem Coriolis-Prinzip stellt während der Flüssigbefüllung sicher, dass jeder Infusionsbeutel die exakt richtige Füllmenge enthält. Alle Füllmedien werden über eine aseptische Drehdurchführung keimfrei zugeführt.

Im Video erfahren Sie mehr über das „One time docking“:

Einen Rundumblick auf die halbautomatische Linie bekommen Sie im Video:

Qualität bis ins Detail

Im nächsten Schritt „massieren“ Paddel den befüllten Beutel, damit Luftbläschen aus der Infusionslösung nach oben in den Füllschlauch wandern. Das Versiegeln der Öffnung erfolgt mittels Hochfrequenztechnik, um den Hitzeeintrag auf die Wirkstoffe zu minimieren. Danach wird der Füllschlauch abgeschnitten und entfernt.

Wichtiger Bestandteil einer qualitätsorientierten Produktion ist die hygienisch einwandfreie Reinigung nach jeder Charge durch ein integriertes CIP/SIP-System (Cleaning in place/Sterilization in place). „Das Hygienedesign der Anlage entspricht höchsten pharmazeutischen Standards“, erklärt Christian Kollecker. „Das komplette Rohrleitungssystem ist an das vollautomatische CIP/SIP-System angebunden, dadurch entfällt eine Demontage zur Reinigung. Zudem ist die gesamte Linie beständig gegen die Raumdekontaminierung mit Trockennebel auf Wasserstoffperoxidbasis.“

„Die Anlage ist einzigartig, und nur das Team von Harro Höfliger war in der Lage sie zu bauen.“ Benjamin Wai, Director New B Innovation Limited

Benjamin Wai, Director New β Innovation, ist sehr zufrieden mit der Fülllinie – eine zweite für den Produktionsstandort China wurde schnell geordert. „Beim ersten Kontakt mit Harro Höfliger ging es uns noch um Laborequipment für die aseptische Flüssigabfüllung“, sagt Benjamin Wai. „Weil die Prozesse perfekt funktionierten, hat Harro Höfliger sie vom Table-Top-Gerät auf die semi-automatische Produktionsanlage skaliert. In enger Abstimmung haben wir gemeinsam ein kompaktes Anlagenlayout entwickelt, das all unsere Anforderungen erfüllt und die Platzverhältnisse im Reinraum unserer Produktionsstätte bis ins Detail berücksichtigt.“

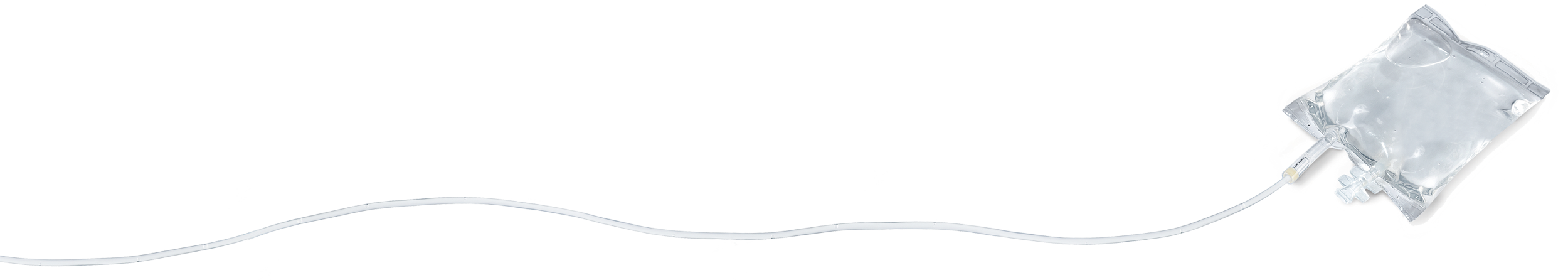

Infusionsbeutel

Über New β Innovation

New B Innovation Limited mit Sitz in Hongkong wurde 2007 gegründet und agiert im Weltmarkt für medizinische Biotechnologie. Das Unternehmen setzt auf hochmoderne Technologien und innovative Konzepte, um Produkte herzustellen, die medizinische Versorgungslücken schließen und die Lebensqualität verbessern.

Diesen Artikel als PDF-Datei herunterladen

Fotos: Helmar Lünig, New β Innovation, stock.adobe.com/Sherry Young