Vordosierte Packungen (Pouches) aus wasserlöslicher Folie, die als Tabs, Caps oder Pods beworben werden, liegen im Trend. Ohne Auspacken können Verbraucher sie in die Spül oder Waschmaschine legen, wo sich die Hüllen aus Polyvinylalkohol (kurz: PVOH) auflösen und das Pulver, Gel oder die Flüssigkeiten freisetzen. Verbraucher verwenden so immer genau die vom Hersteller vorgesehene Menge und Mischung von Reinigungsmitteln und das sehr häufige Überdosieren wird vermieden. Das ist nicht nur gut für die Wäsche, sondern schont auch die Umwelt.

Auf dem Weg zum Wasch- oder Spülmittelprodukt unterstützt Harro Höfliger seine Kunden von der Laborphase bis zur Highspeed-Produktion. „Die Unternehmen kommen mit einem Design zu uns, bei dem Form, Kammeranzahl und Füllmedien feststehen“, erklärt Jürgen Luka, Abteilung Engineering & Innovation Services (EIS). „Sie wünschen sich zum Beispiel einen Pouch mit drei Kammern, in dem sich 15 Gramm Pulver, fünf Gramm Gel und fünf Gramm Flüssigkeit befinden. Unsere Aufgabe ist es dann, einen Prozess zu entwickeln, mit dem wir die Folie maschinell in die richtige Form bringen, die gewünschten Füllmedien exakt dosieren, die Form zusiegeln und nachher ausstanzen können.“

Der Weg zum Musterprodukt

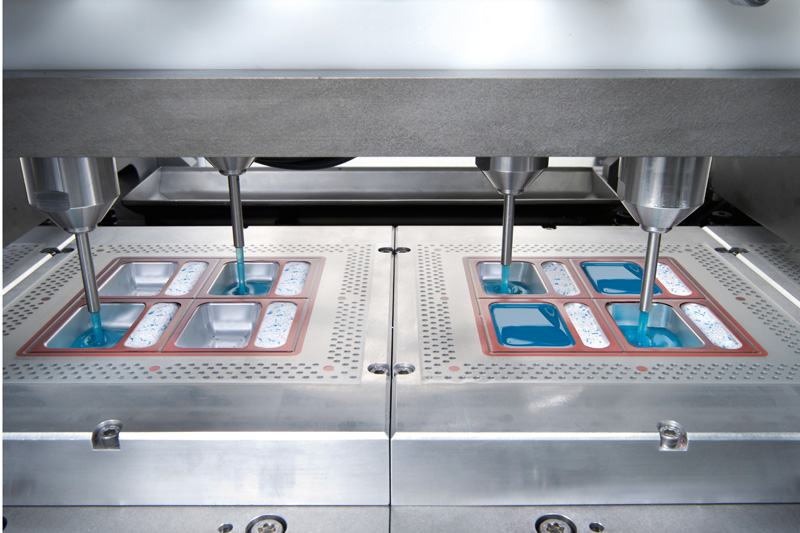

Die Entwicklung des Prozesses beginnt mit der theoretischen Erarbeitung des Designs. Harro Höfliger kalkuliert dazu die geforderten Volumen, berechnet die Abmessungen für die Maschine und überarbeitet das Kundendesign. Dann erstellen die Mitarbeiter die Formatteile, zuerst meist mittels 3D-Druck, später als Gussform aus gefrästem Aluminium. Nun folgt die Analyse der Dosierprozesse und die Produktoptimierung. „Für die Füllmedien sind Schüttdichte, Fließgeschwindigkeit und -fähigkeit entscheidend“, erklärt Luka. „Wenn das Pulver stark staubt, das Gel zu langsam fließt oder stoppt, suchen wir gemeinsam mit dem Kunden nach einer Lösung.“ Die ersten Musterprodukte für den Kunden produziert Harro Höfliger auf seiner Labormaschine. Dazu wählt das Entwicklungsteam zuerst die passende PVOH-Folie aus. Diese wird dann in Form tiefgezogen und mit den jeweiligen Medien befüllt. Anschließend werden die befüllten Kammern mit einer Deckfolie überzogen und heiß versiegelt. Je nach Form wird der Pouch danach ausgestanzt (Sonderformate oder rundes Format) oder ausgeschnitten (eckiges Format).

Auf Herz und Nieren getestet

Dabei prüft Harro Höfliger, ob die relevanten Regularien eingehalten werden, und dokumentiert alles für den Kunden. „Laut EU-Verordnung muss ein mit Gel oder Flüssigkeit gefüllter Waschmittel-Pouch mindestens 30 Sekunden dicht bleiben, bevor er sich auflöst“, sagt Jürgen Luka. „Das prüfen wir in einem Gefäß mit Wasser.“ Die lange Auflösezeit dient dem Kinderschutz, sollte ein Pouch einmal in den Mund genommen werden. Zusätzlich ist die Folie mit einem Bitterstoff versetzt, der beim Menschen einen Ekel-Reflex auslöst und ein Ausspucken zur Folge hat. Ein Belastungstest stellt sicher, dass die Pouches, wie vorgeschrieben, ein Gewicht von mindestens 100 Kilogramm aushalten. Bereits während der Prozessentwicklung werden diese Vorgaben beachtet und die Produkte im Bedarfsfall entsprechend optimiert. Der auf den Labormaschinen von Harro Höfliger entwickelte Prozess lässt sich in identischer Qualität auf die großen Produktionsanlagen des Hauses hochskalieren. Auf den Highspeed-Anlagen von Harro Höfliger können pro Stunde bis zu 1.800 der Mehrkammerbeutel produziert werden.

Diesen Artikel als PDF-Datei herunterladen

Fotos: Helmar Lünig, Professor25iStockphoto.de