In der Herstellung medizinischer und pharmazeutischer Devices wiegt kaum ein Pfund schwerer als das der Prozessstabilität. Harro Höfliger setzt deshalb bereits bei der Definition des passenden Produktionsprozesses für Kunden an und bietet produktorientierte Lösungen für die Stufe klinischer Studien und Kleinserienproduktion – wie für den Libertas™ von Becton Dickinson (BD). Dieser tragbare Injektor wird auf die Haut geklebt und ermöglicht Patienten die subkutane Selbstinjektion.

Der BD Libertas™ beinhaltet die BD Neopak™-Primärbehältertechnologie und verwendet die gleiche Kanülentechnologie, die auch in Nadeln von BD zu finden ist. Das Design und die Bedienoberfläche des tragbaren Injektors sind das Ergebnis umfangreicher präklinischer und klinischer Forschungsarbeit.

Direkt am Körper getragen, verabreicht der Libertas™ großvolumige oder hochviskose Lösungen von Biotech-Medikamenten in Dosen zwischen zwei und zehn Milliliter über einen definierten Zeitraum. Die Anwendung erfordert nur wenige Schritte, zudem bleibt die Nadel vor und nach dem Injektionsvorgang verborgen. Optional lässt sich der Injektor mit einem Smart Device vernetzen. BD gewährleistet so die bestmögliche, sichere Therapie in der behaglichen Umgebung des eigenen Zuhauses. Ein stabiler und perfekt durchgeführter Fügeprozess der Bauteile des Injektors ist die Grundvoraussetzung.

Passende Anlage für klinische Studien

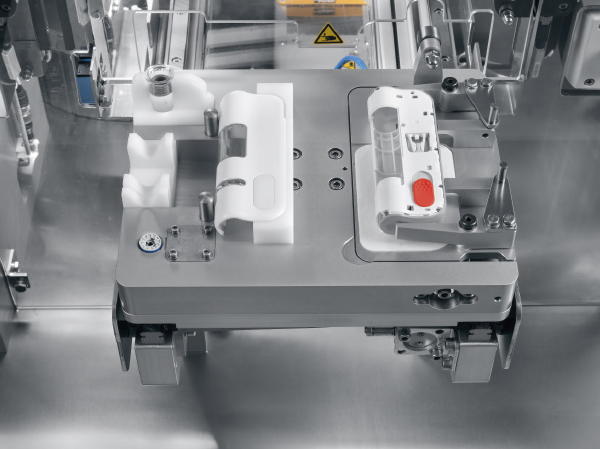

Für die Testmengenproduktion des BD Libertas™ entwickelte Harro Höfliger mit der semi-automatischen Assembly Lab eine Anlage für die Montage von Patch-Injektoren. Mit ihr gibt es bereits in der frühsten Produktionsphase Prozesssicherheit, was das Final Assembly angeht. Das perfekt funktionierende Ganze besteht aus vier Teilen: einer mit wirkstoffhaltiger Formulierung befüllten Kartusche, einem Zwischenstück, einer Abdeckung sowie der Hauptbaugruppe mit der Nadel. Diese werden von Hand in einen Werkstückträger gesetzt und an sieben Stationen zu einer Einheit zusammengefügt. Das Upscaling des Final Assembly ist problemlos möglich.

Über Becton Dickinson

BD ist ein führender Anbieter innovativer Technologien für die Patienten- und Anwendersicherheit mit Hauptsitz in Franklin Lakes, NJ, USA. Das Unternehmen mit 50.000 Mitarbeitern unterhält Partnerschaften mit internationalen Organisationen, um den drängendsten Herausforderungen bei der Gesundheitsversorgung von Menschen auf der ganzen Welt zu begegnen.

BD ist ein führender Anbieter innovativer Technologien für die Patienten- und Anwendersicherheit mit Hauptsitz in Franklin Lakes, NJ, USA. Das Unternehmen mit 50.000 Mitarbeitern unterhält Partnerschaften mit internationalen Organisationen, um den drängendsten Herausforderungen bei der Gesundheitsversorgung von Menschen auf der ganzen Welt zu begegnen.

Diesen Artikel als PDF-Datei herunterladen

Fotos: Becton Dickinson, Helmar Lünig