Eine schnelle Zeitreise ins Jahr 1988: Die Welt tanzt zu den Songs von Michael Jackson. Das World Wide Web, besser bekannt als Internet, hat erstmals mit einem Computervirus zu kämpfen. Die erste Digitalkamera wird vorgestellt, die – welch Sensation! – Speicherplatz für bis zu zehn Fotos bietet. Und Harro Höfliger erhält den ersten Auftrag für die Montagemaschine HH20, die nach Macclesfield geliefert werden soll.

Im Lauf von über 30 Jahren wurde das Spritzendesign von AstraZenecas Erfolgsprodukt mehrfach verändert.

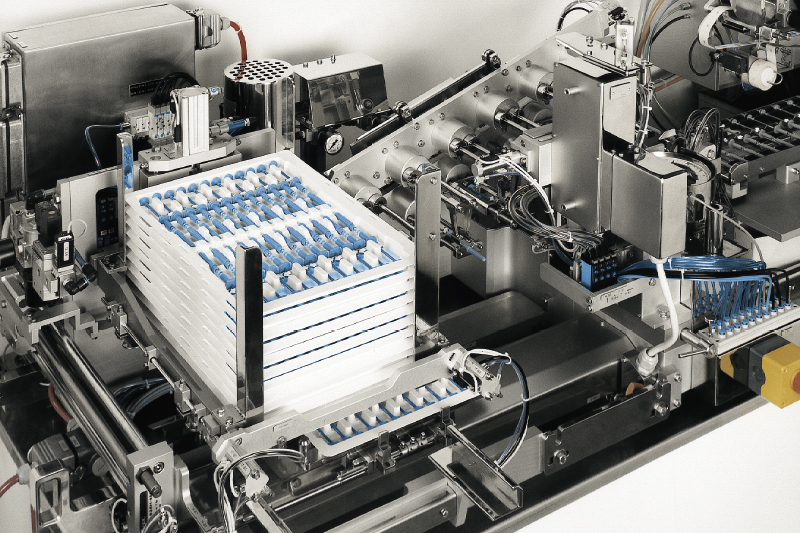

Die Maschine öffnet automatisch die vormontiert angelieferten Spritzen, prüft Länge und Anwesenheit des Depots, setzt das empfindliche wirkstoffhaltige Implantat ein, schließt die Spritzen und transportiert sie zur Entnahmestelle. 20 hochwertige Spritzen pro Minute werden auf diese Weise hergestellt – ein gewaltiger Fortschritt im Vergleich zur bis dahin rein manuellen Herstellung.

Das brüchige Depotstäbchen händisch in eine Spritze einzusetzen war ein kniffliger und zeitaufwendiger Arbeitsschritt. Jeweils 24 montierte Spritzen wurden im Tray an den „Class A“-Arbeitsplatz mit laminarer Strömung geliefert. Der Bediener entnahm eine Spritze, trennte obere und untere Hälfte, maß das Depot mithilfe einer Schablone, setzte es mit einer Pinzette in die untere Spritzenhälfte ein, setzte die Spritze wieder zusammen und schloss und versiegelte sie in einer Tischhalterung. Auch das selbstklebende Etikett wurde von Hand aufgebracht. Anschließend wurde die Spritze weitergereicht, in einen Beutel verpackt und dieser versiegelt.

Aseptische Produktion als Herausforderung

Zu jenem Zeitpunkt wurde das onkologische Produkt vom damaligen britischen Chemieriesen ICI (Imperial Chemical Industries) vertrieben. Das Implantat setzt den Wirkstoff über einen Zeitraum von rund vier Wochen frei, während es sich im Körper auflöst. Wolfgang M. Rauch, Gründer der Raupack Ltd., die 2012 eine 100-prozentige Tochtergesellschaft von Harro Höfliger wurde, erinnert sich an die ersten Gespräche mit ICI im Sommer 1988: „Wir bauten einen Teststand zum Trennen und Sortieren der etwa zehn Millimeter langen Depotstäbchen und konnten im Herbst unsere funktionierende Maschine präsentieren.“

Ein Meilenstein, denn es war das erste Aseptikprojekt in der Geschichte von Harro Höfliger und die Grundlage für das heute fundierte Know-how im Bereich der sterilen Produktion. Bei der HH20 setzte der Bediener den Tray ein, woraufhin alle 24 Spritzen nacheinander automatisch entnommen und verarbeitet wurden. Nach dem Erfolg der Spritzenfüll- und Montagemaschine HH20 entwickelte Harro Höfliger ein automatisches Füll- und Siegelsystem für die Verbeutelung, einen Kartonierer mit Zuführ- und Versiegelungsstation sowie ein automatisiertes Etikettiersystem – es entstand eine komplette Turnkey-Linie.

So arbeiteten die HH20 und HH60-Linien:

Raupack erstellte auch die Anforderungsspezifikationen für ICI sowie später die erste Validierungs- und Qualifizierungsdokumentation. Hier betrat Harro Höfliger ebenfalls absolutes Neuland. In enger Zusammenarbeit mit ICI wurde die erforderliche Dokumentation zur Vorlage bei den Aufsichtsbehörden entwickelt. „Als er den Dokumentationsstapel sah, meinte Unternehmensgründer Harro Höfliger, dieser wiege fast soviel wie die Maschine selbst. Wir sind Maschinenbauer, sagte er, keine Produzenten von Papierbergen“, erinnert sich Dr. Neil Calder von HH Packaging Systems Ltd. schmunzelnd. „Niemand von uns ahnte damals, wie wichtig Validierungs- und Qualifizierungspakete für die Lieferung unserer Anlagen an die pharmazeutische Industrie werden würden.“

Als ICI 1993 sein gesamtes Pharmageschäft an die Zeneca-Gruppe übertrug, hatte Harro Höfliger bereits vier HH20-Linien geliefert. 1999, zum Zeitpunkt der Fusionierung von Zeneca mit dem schwedischen Unternehmen Astra, hatte sich der Maschinenbestand um weitere Linien erhöht.

State-of-the-art

Angesichts der steigenden regulatorischen Anforderungen an die aseptische Produktion und infolge der großen internationalen Nachfrage nach dem Produkt standen AstraZeneca und Harro Höfliger vor der Herausforderung, eine neue, leistungsfähigere Maschinengeneration zu projektieren. Eine begehbare Laminar-Airflow-Einheit wurde entwickelt.

Im Jahr 1992 wurde die HH60 geboren, eine hochmoderne Linie für das vollautomatische Füllen, Montieren, Etikettieren, Verbeuteln und Verpacken mit einer Leistung von 60 Spritzen pro Minute. Sie war auf moderne aseptische Prozesse ausgelegt und verringerte das Risiko einer mikrobiellen Kontamination, indem sie ein direktes Eingreifen der Bediener in kritischen Bereichen der Herstellung unterband. Insgesamt wurden vier HH60-Linien an AstraZeneca geliefert, und diese Turnkey-Linien haben die Produktion von Millionen gefüllter Spritzen ermöglicht.

Im Laufe von drei Jahrzehnten wurde das Spritzendesign aufgrund regulatorischer Anforderungen mehrfach modifiziert. Ein Beispiel ist die Schutzhülse, mit der Nadelstichverletzungen verhindert werden sollen. Alle HH60 wurden erfolgreich umgerüstet, um diese neue Technologie zu integrieren.

Die nächste Generation der Turnkey-Linie für das Füllen, Montieren, Verpacken, Siegeln und Etikettieren wird mit cRABS-Barrieretechnologie und Wasserstoffperoxid-Dekontaminierung ausgestattet sein.

Über 30 Jahre Partnerschaft

Harro Höfliger ist auch an der nächsten Anlagengeneration zur Unterstützung der Produktion in Macclesfield beteiligt. Die neue, hochmoderne Linie umfasst unter anderem cRABS-Barrieretechnologie (Restricted Access Barrier System) und eine Dekontaminierung mit verdampftem Wasserstoffperoxid. Eine automatische 100%-Dichtheitsprüfung des Siegelbeutels stellt sicher, dass die Linie auf Jahre hinaus dem höchsten Standard der aseptischen Produktion entsprechen wird.

Gemeinsam mit AstraZeneca möchte Harro Höfliger dafür sorgen, dass Patienten auf der ganzen Welt weiterhin zuverlässig mit Zoladex versorgt werden können.

AstraZeneca

Über AstraZeneca

![]() AstraZeneca ist ein internationales biopharmazeutisches Unternehmen mit Hauptsitz in Cambridge, Großbritannien. Das Unternehmen entwickelt, produziert und vertreibt Arzneimittel schwerpunktmäßig in den Therapiebereichen Onkologie, Herz-Kreislauf- und Stoffwechselerkrankungen sowie Atemwegs- und Immunerkrankungen. AstraZeneca agiert in über 100 Ländern, die innovativen Medikamente des Unternehmens werden von Millionen Patienten weltweit angewendet.

AstraZeneca ist ein internationales biopharmazeutisches Unternehmen mit Hauptsitz in Cambridge, Großbritannien. Das Unternehmen entwickelt, produziert und vertreibt Arzneimittel schwerpunktmäßig in den Therapiebereichen Onkologie, Herz-Kreislauf- und Stoffwechselerkrankungen sowie Atemwegs- und Immunerkrankungen. AstraZeneca agiert in über 100 Ländern, die innovativen Medikamente des Unternehmens werden von Millionen Patienten weltweit angewendet.

Diesen Artikel als PDF-Datei herunterladen

Fotos: Helmar Lünig