Das neue Verfahren ermöglicht eine größere Designvielfalt von Mehrkammerprodukten sowie mehr Sicherheit beim Handling durch den Verbraucher.

Gut ist nicht gut genug – diese Motivation ist Treiber im Hause Harro Höfliger und speziell im Team Engineering & Innovation Services. Wenn es darum geht, bewährte Lösungen zu verbessern oder zukunftsträchtige Technologien zu entwickeln, gehen die 16 Mitarbeiter abseits der Tagesroutine kreativ ans Werk und stellen Prozesse im wörtlichen Sinn auf den Prüfstand. Auch die Heißsiegelung von wasserlöslichen, mit Wasch- oder Reinigungsmittel befüllten Mehrkammer-Formpackungen aus Polyvinylalkohol (PVOH) nahmen sie unter die Lupe.

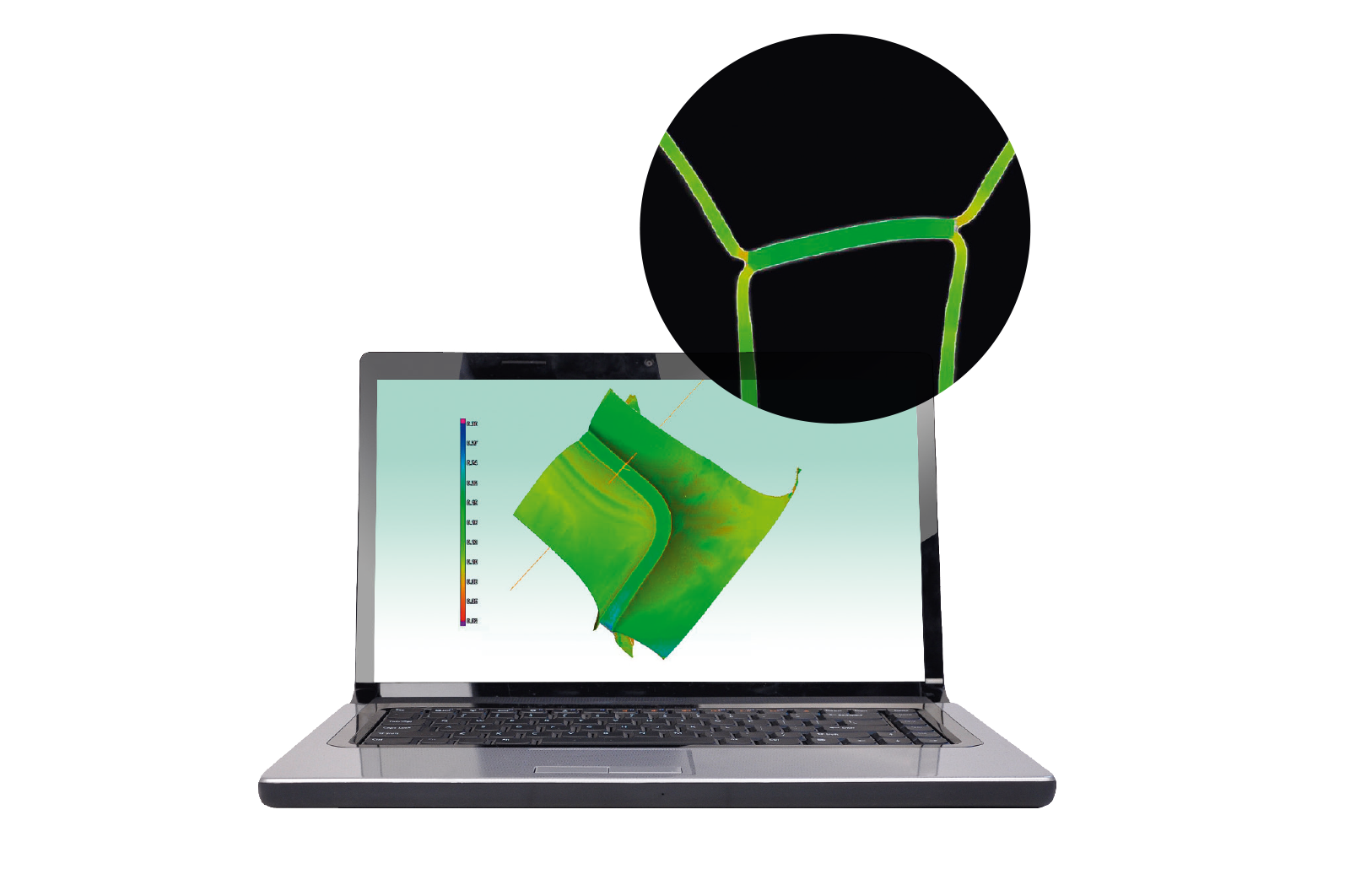

Ergebnis: Harro Höfliger setzt bei der Produktion der Pouches nun auf ein innovatives Verfahren zur Wassersiegelung auf Basis eines modifizierten Tintenstrahldruckkopfes. Mit seiner Hilfe wird punktgenau und kontrolliert Wasser auf die Deckfolie aufgebracht, welches diese anlöst. Eine Walze bringt sie dann exakt auf die thermogeformte, mit Pulver oder Gel befüllte Bodenfolie auf.

Beim Kontakt der Folien entsteht eine sehr homogene, dichte und äußerst strapazierfähige Siegelnaht, die zudem deutlich schmaler ausfällt als bei der Heißsiegelung. Dies ermöglicht nicht nur eine größere Designvielfalt der Mehrkammerprodukte, sondern auch eine kompaktere Form. Bei gleicher Folienbreite können somit pro Takt mehr Packungen hergestellt werden. Zudem verursacht der kontaktlose Wasserauftrag keinerlei Verschmutzung und reduziert den Aufwand für Reinigung und Wartung der Anlage. Für den Verbraucher wiederum bedeutet die bessere Druckstabilität noch mehr Sicherheit beim Handling.

Erst Tüftler, später Prozessoptimierer

„Kreativität ist bei uns trotzdem kein Selbstzweck. Wir entwickeln grundsätzlich anwendungsorientiert am Bedarf im Markt“, betont Achim Wolf, Leiter der Abteilung Engineering & Innovation Services. „Triebfeder bei diesem Innovationsprojekt waren die neuen Anforderungen unserer Kunden an das Design von Mehrkammerprodukten und an die Haptik. Wir wollten ihnen Möglichkeiten für attraktivere Formpackungen eröffnen und ihre Produktion noch effizienter machen.“

„Kreativität ist bei uns kein Selbstzweck. Wir entwickeln grundsätzlich anwendungsorientiert.“ Achim Wolf, Leiter Engineering & Innovation Services bei Harro Höfliger

Gemäß den Prozessen des internen Innovationsmanagements bei Harro Höfliger ging das Team auch bei der Wassersiegelung in mehreren Phasen systematisch vor. „Den Anfang machen bei uns Prinzipversuche. Wir hatten vier verschiedene Ideen für die Wassersiegelung und haben alle ausgiebig getestet. Der Druckkopf erwies sich als optimal, da jeder einzelne Wassertropfen exakt steuerbar ist und der kontaktlose Auftrag viele Vorteile bietet“, erläutert Wolf. In der nächsten Phase, der Prüfung der Prozessfähigkeit an einem Prototyp, hatte sein Team von Beginn an die Anforderung einer 24/7-Produktion bei hoher Geschwindigkeit im Blick.

Auf der semi-automatischen Maschine Omni FS wurden wassergesiegelte Muster hergestellt, die Drucktests, Fall- und Auflösetests überstehen mussten. Erst danach folgte die Integration in die Produktionsanlage des Kunden. „Bei Bedarf sind meine Mitarbeiter bis zur Optimierung beim Kunden vor Ort. Durch die Versuche bei uns im Haus ist komplexes Wissen entstanden, das wir gerne weitergeben. Anfangs sind wir Tüftler, später Prozessoptimierer“, erklärt Wolf.

Mehr Genauigkeit, weniger Material

Die Wassersiegelung ist allerdings nur ein Puzzleteilchen bei der ständigen Optimierung von Produktionsprozessen der Mehrkammer-Pouches. Achim Wolfs Team feilt auch an technischen Lösungen und Prozessparametern für den Formungsprozess, um beispielsweise den Materialeinsatz von PVOH-Folie zu reduzieren. Ein neues Dosierverfahren, mit dem die Pulverformulierungen noch präziser und sauberer abgefüllt werden können, ist bereits funktionell entwickelt. In der nächsten Phase wird es für die Anwendung adaptiert werden. Achim Wolf: „Wir überarbeiten permanent den Gesamtprozess und entwickeln immer wieder neu für den Kunden.“

Diesen Artikel als PDF-Datei herunterladen

Fotos: Helmar Lünig, shutterstock.com/Haywiremedia, Harro Höfliger